- トップページ

- 事業紹介

事業紹介イメージ

事業紹介

サンテックの事業をご紹介します

お客さまのオーダーに合わせた、高精度・高品質な金属プレートを迅速にご提供します

サンテックの6面フライスの金属プレートは「切断」「切削(フライス)」「研磨」などの行程を経て、お客さまのさまざまな用途・ニーズに合わせてフルオーダーで生産します。

システムを有効活用しつつ、またオーダーに応じて各工程で最適な機械選定や工夫を取り入れることで、高品質かつ短納期での製品提供を実現しています。

切断Cutting

生産効率を考えながら、金属を切断していきます

金属プレートをつくるまでの最初の工程になります。

お客さまのオーダーに合わせて、さまざまな金属の中から最適な金属を選定し、オーダーサイズ+5ミリ程度に金属を切断していきます。

この工程では、納期の優先順位や生産効率を考えながら、材料のムダを出さない計算・工夫を行っています。また、1人で何台もの機械を動かし、同時に複数のオーダーに対応することで短納期への足掛かりとしています。

システムを有効活用し「素材」と「時間」のムダも省いています

この切断工程では、大なり小なり、どうしても金属の切り残り(端材)が出てしまいます。

当社では、この端材をシステムにて登録・管理し、オーダーに合った最適なサイズの端材を選定します。材料のムダを省くとともに、時間の節約につなげていきます。

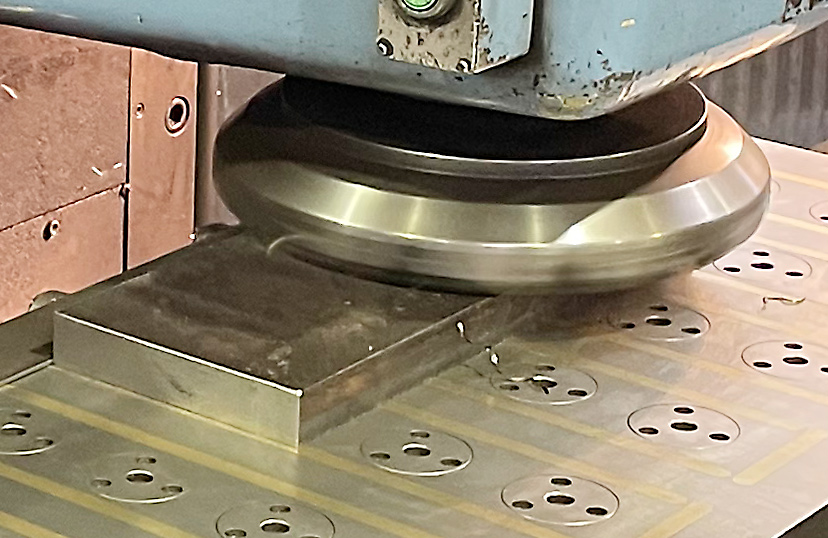

切削(フライス)・研磨Milling & Grinding

精確な切削で、オーダーから公差0.1ミリ以内になるよう金属を加工していきます

切断後の金属の表面をオーダーサイズ±0.1ミリ以内になるよう、カッターで削っていく、プレート加工のメイン工程になります。

プレート各面の平行度・直角度・平面度に気を配りながら、すべての面で精確で質の高い製品になるよう、最も合理的に対応できる機械選定や手法を見極め作業していきます。

オーダーに応じて、研磨工程を施したより精度の高い製品を提供します

切削(フライス)まででも十分な精度の製品となりますが、より高い精度を求めるオーダーに対しては「研磨」工程で対応いたします。高速回転する砥石を少しずつ当て、プレートを磨き、公差0.05ミリ以内の高精度の製品に仕上げます。

より高度な技術と、慎重な作業が要求されるこの研磨工程にも、ゆたかな経験とより高い技術を持った人材で対応しています。

またその他、用途・必要に応じて「面取り」なども行っております。

品質検査・梱包Quality Inspection & Packing

入念な品質検査を行い、真空パックで一つ一つ丁寧に製品をパッキングします

「切断」「切削(フライス)」「研磨」などの工程を経て仕上がった製品が、お客さまのオーダー通りに仕上がっているか、キズ・曲がりがないかなど、入念な品質検査を行います。

また、ここまで仕上げた製品が、輸送中に傷ついたり錆びたりしないように、製品を一つ一つ真空でパッキングしてから発送を行っております。

最後に、仕分け・梱包には、システムを利用した独自のチェック体制を敷き、品質向上に務めています

サンテックでは、1日約400件、年間約92,000件のオーダーを誤発送なく行うため、受注管理システムを利用した独自のチェック体制を導入しています。

仕分け・梱包、両工程において、画面に表示されるオーダー内容と、バーコード読み取りで機械的に照らし合わせチェック行うことで、正確な製品発送へとつなげています。